当2004年的技术理想主义在代码与齿轮的交响中初露锋芒,2005年的景格科技已如破晓的晨光,穿透传统职业教育的厚重云层。这一年,维修界泰斗朱军老师的身影出现在景格的研发车间——这位亲手拆解过数千台发动机的专家,带来的不仅是三大车系的核心技术图谱,更将“维修实践的本质是理解机械语言”的理念注入产品灵魂。

从大众PQ35平台的精密复刻,到通用Global A架构的动态建模,再到丰田精益理念的数字化转译,景格以三大车系为支点,构建起职业教育仿真技术的三维坐标系。当上海交通职业技术学校的实训室里,学生们首次通过改造后的游戏手柄完成发动机拆解;当上海大学的汽车工程课堂上,教授们用分层渲染技术解析燃油喷射原理——一场静默的教育革命,正在中国职教的土壤中悄然萌发。此时的景格,已从单纯的技术探索者,蜕变为职教数字化的领航者。

一、技术突围:在硬件枷锁中跳出的数字芭蕾

2005年的中国职教市场,正处在技术供给与教学需求的巨大鸿沟之间:一边是院校对实操教学的迫切渴求,一边是NVIDI AGeForce FX5200显卡与Pentium 4处理器构成的硬件枷锁。景格工程师团队以“戴着镣铐跳舞”的智慧,完成了三次关键技术突围。

(一)显卡性能极限下的图形革命

128MB显存如同狭窄的河道,难以承载整车仿真的数据洪流。朱军老师在技术研讨会上的一句话点醒了研发团队:“维修教学不仅要绝对真实,更需要关键细节的绝对准确。”这句话成为景格图形技术研发团队的核心准则。

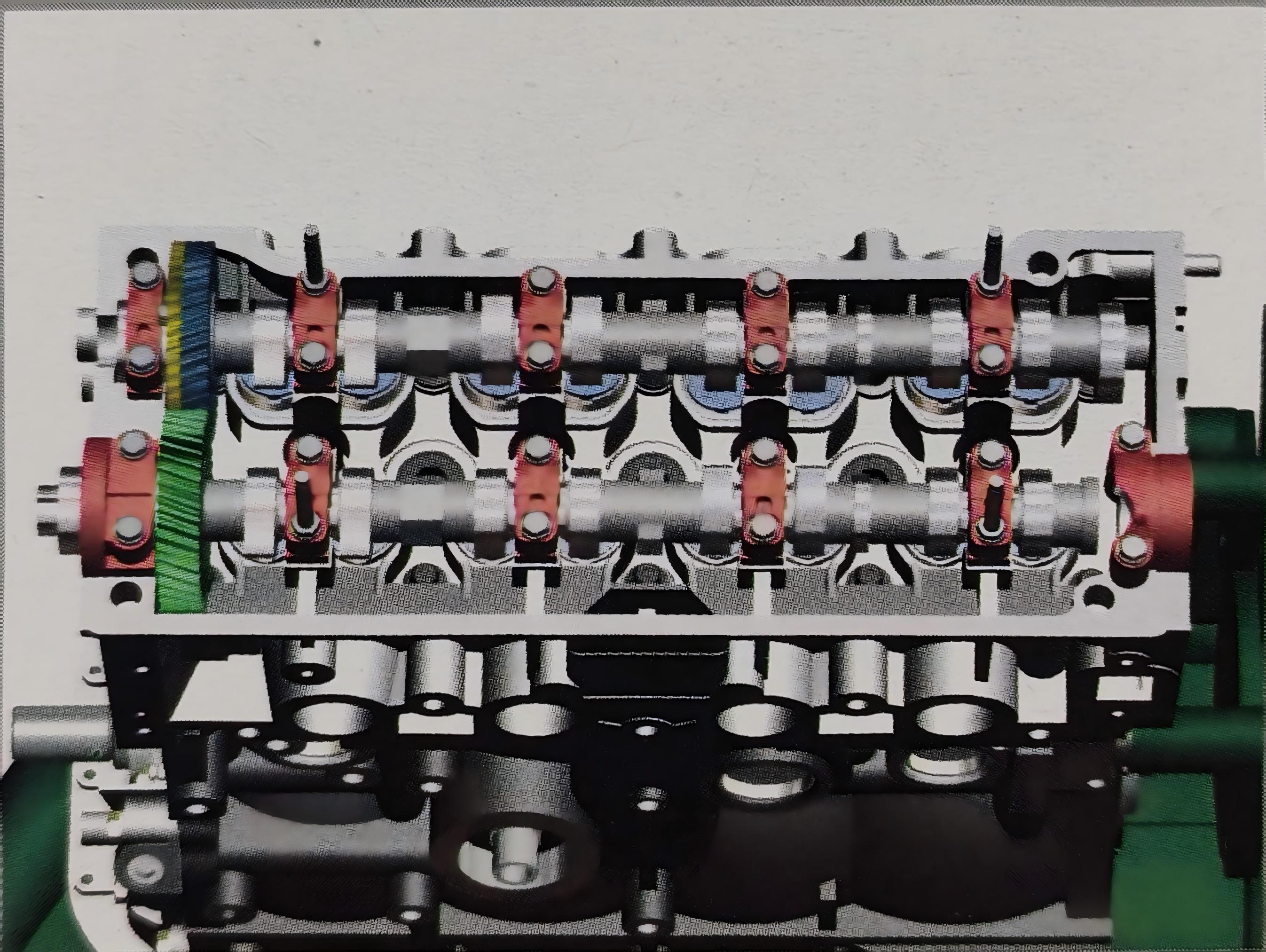

工程师们由此开发出三级动态加载技术体系:LOD动态细节层级将发动机模型拆解为217个部件,在50cm观察距离呈现5120个三角面的精密结构,清晰展现气门与活塞的配合间隙,这种“近观工笔,远观写意”的处理方式,恰似中国传统绘画的意境表达。VBO顶点优化技术通过自定义缓存格式,将CPU-GPU数据传输量压缩63%,使25帧/秒的流畅运行成为可能。而分层渲染技术更是实现了“重点突出”——核心部件如气门机构展现50万面细节,外围的发动机外壳仅用2万面勾勒轮廓,完美平衡了视觉真实性与渲染负载。

当学生们第一次在虚拟环境中看到活塞随曲轴同步运动,那些课本上静态的机械原理突然“活”了过来——这种动态认知的颠覆,正是技术对教育本质的深刻回应。

(二)游戏式的工业级改造

在专业VR设备动辄数十万元的2005年,如何实现低成本的交互体验成为技术落地的关键。朱军老师的维修经验提供了灵感:“好的维修工具应该像手的延伸,有反馈、有精度。”景格工程师团队由此开启了对普通游戏式的“工业级改造”。

当学生拧动虚拟螺栓达到标准扭矩时,手柄会传来清晰的“咔嗒”震动反馈;操作失误时,则以23-47Hz的高频震动发出警示,这种触觉反馈与朱军老师描述的“真实维修手感”高度吻合。在空间定位上,工程师在手柄摇杆加装三轴电位器,将定位精度提升至0.8mm,使虚拟扳手与螺栓的吸附对齐成功率达到92%;碰撞检测算法采用包围盒与射线投射的混合方案,让工具与部件的交互如现实中那般自然。

上海交通职业技术学校的对比测试数据振奋人心:学生螺栓拆装合格率从61%跃升至89%,操作时间缩短42%。正如朱军老师所言:“真正的技术普惠,是让每个学生都能接触到优质的实操训练。”

(三)规则引擎驱动的智能故障系统

“故障诊断是维修的灵魂,也是教学的难点。”朱军老师将自己积累的213种常见故障案例整理成册,成为景格智能故障系统的核心蓝本。在没有成熟机器学习框架的2005年,工程师们以知识图谱构建起故障模拟的“智慧大脑”。

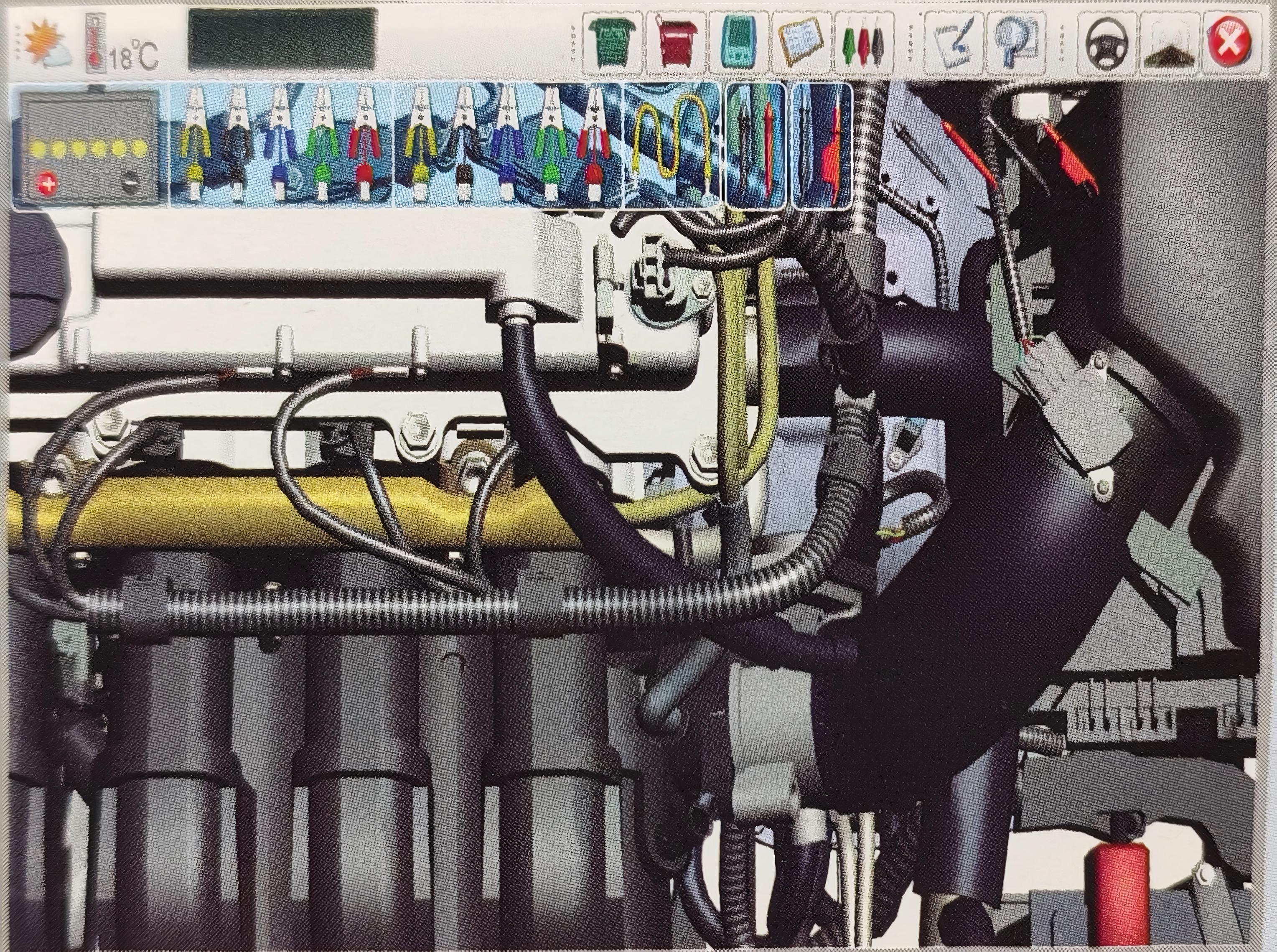

这套系统的精妙之处在于三层架构的协同:故障知识图谱将“现象-原因-解决方案”编码为关联矩阵,比如“发动机无法启动”可能关联17种原因,每种原因又对应8-12种检测方法;症状生成器通过组合12种仪表盘指示灯状态、8档异响频率、6种尾气颜色等参数,动态生成逼真的故障表现;诊断决策树则设计了“观察-检测-验证”的三层流程,集成虚拟万用表(测量精度±0.5V)、示波器(采样率10kHz)等工具,引导学生像资深技师那样思考。

朱军老师在师资培训中指出:“很多学生跳过基础检测直接拆件,这正是虚拟系统能纠正的坏习惯。”这种基于规则引擎的智能系统,不仅解决了实训安全难题,更构建了“理论-实践-反思”的完整教学闭环。

二、体系化飞跃:三大车系构建的技术王国

在朱军老师的指导下,景格2005年完成了从大众到通用、丰田的技术扩张,这种扩张并非简单的车型叠加,而是对不同车企技术哲学的深度解构与数字化重构,标志着产品体系化的真正形成。

(一)大众车系的赋格曲

PQ35平台仿真系统是景格技术理想主义的加冕礼。朱军老师带着工程师们逐一拆解实车部件,标注出“1.8T发动机涡轮迟滞特性”“DSG变速箱换挡逻辑”等关键技术点。仿真系统中,发动机、变速器、底盘、电气四大模块的协同,如同巴赫《赋格的艺术》中四声部的完美对话——当虚拟油门踏板被踩下,发动机转速的攀升、涡轮增压器的介入、变速箱的换挡顿挫感,都与实车保持高度一致,动力传动系统效率的仿真误差仅为3%。

分层渲染技术在这款产品中展现出艺术张力:观察发动机外观时,2万面多边形勾勒的轮廓如中国水墨留白,简洁而传神;当鼠标点击拆解至气门机构,50万面细节瞬间加载,气门与凸轮轴的配合间隙清晰可见,恰似工笔画的纤毫毕现。这种“按需呈现”的技术理念,既保证了运行流畅性,又精准满足了教学需求。

(二)通用车系的预言书

GM Global A架构仿真项目预示着景格技术边界的突破。通用的可变排量机油泵是建模难点——其流量随发动机负荷动态变化,传统算法难以精准模拟。朱军老师提出“结合实际工况校准”的思路,工程师们由此引入神经网络补偿算法,通过采集1000组实车工况数据训练模型,最终实现89%的机油流量预测准确率。这种将实践数据与算法结合的方法,为后来的仿真建模奠定了方法论基础。

柴油机高压共轨系统的仿真更是充满技术诗意。工程师们通过气泡动力学模型,还原了燃油在1600bar高压下的破碎与重组过程——液滴从喷嘴喷出后的雾化轨迹,在虚拟环境中形成美丽的锥形雾场,而这种雾场的形态直接影响着燃烧效率与尾气排放。朱军老师在验收时赞叹:“你们不仅做了个教学工具,更做了个小型科研平台。”

(三)丰田车系的榫卯结构

丰田车系的仿真开发,是朱军老师精益理念与景格技术架构的完美融合。丰田的模块化设计如同中国古典建筑的榫卯结构,每个部件既独立又互联,景格的工程师们据此设计了“接口标准化、功能模块化”的仿真架构。发动机、变速箱、电气系统等子系统拥有统一的数据接口,可像榫卯般精准咬合,同时又能独立升级迭代。

这种架构设计为未来发展埋下伏笔:2007年丰田卡罗拉大赛车辆需要快速适配仿真系统时,景格团队仅用16周就完成了开发,而此前同类车型的开发周期长达8个月。更精妙的是,虚拟仿真与实车台架的联动——当虚拟曲轴在服务器中以600rpm转速旋转时,连接的实车台架会同步产生金属震颤,这种“虚实共振”让学生既能在虚拟环境中反复练习,又能感受真实机械的物理反馈。

朱军老师评价:“这套系统抓住了丰田精益生产的本质——精准、高效、可复用,这正是职业教育需要传递的工程思维。”

三、教育赋能:真实场景中的价值验证

技术的最终价值,要在教学场景中得到检验。2005年,上海交通职业技术学校、上海大学等院校的实践,不仅验证了景格产品的有效性,更重构了职业教育的教学范式。

(一)上海交通职业技术学校的数字化革新

面对实操设备不足的挑战,上海交通职业技术学校成为景格游戏化教学方案的首个试点。朱军老师参与设计的“维修成就体系”让学习变得生动起来:12个等级、87个任务构成的成长路径,从“新手学徒”到“金牌技师”的称号升级,激发了学生的竞争意识;班级、校级、全国三级排行榜实时更新,让努力获得即时认可。

积分经济系统更是实现了“学习价值的可视化”:学生完成优质操作可获得积分,1积分可兑换0.1元实训耗材,这种激励机制使课堂参与度显著提升。教师端的数据驾驶舱实时显示班级平均操作正确率(精度±1.2%)、进度滞后学生名单等关键指标,让教学管理有的放矢。

(二)上海大学的课堂革命

当仿真技术进入高校课堂,上海大学汽车工程系展开了一场教学范式革命。传统教学中,教师需花费45分钟演示发动机拆解,学生只能挤在讲台旁远距离观察,效果甚微。引入景格仿真系统后,每个学生都能通过电脑在虚拟环境中360度观察气门机构运动,可随时暂停、旋转、放大关键部件。

教授们利用分层渲染技术解析燃油喷射原理:先展示整体喷射过程,再逐层剥离外壳,呈现喷油嘴内部结构、燃油雾化轨迹、与空气混合过程,复杂的热力学原理通过可视化方式变得直观易懂。教师通过屏幕共享工具实时点评学生操作,标注出“喷油提前角过大”等问题。这种“沉浸式+交互式”的教学模式,使复杂机械原理的理解效率提升3倍。肖教授感慨:“教了二十多年汽车工程,第一次看到学生能真正‘走进’发动机内部。”这种教学变革,正是技术对教育本质的回归——让知识的传递更符合认知规律。

四、技术哲学:工程思维与教育本质的共鸣

2005年的技术探索,不仅为景格构建了产品体系,更沉淀出独特的技术哲学——这种哲学的核心,是朱军老师倡导的“工程思维与教育本质的共鸣”,即技术既要符合工程规律,更要服务教育需求。

(一)精度控制的工程智慧

景格建立了严苛的仿真验证体系,这种严苛源于朱军老师的“毫米级要求”。误差矩阵设定了关键参数的严格阈值:气缸压力±0.8bar、转速±15rpm、扭矩±2N・m,任何超限参数都会自动触发红色预警。验证流程执行“单机测试→子系统联调→整车验证”的三级校验,2005年累计完成17次重大迭代、237项技术优化。缺陷管理更是体现了工程智慧:建立技术债务清单,标注532个已知缺陷及其影响范围,区分“教学关键缺陷”与“非必要缺陷”这种“抓重点式”的缺陷管理策略,既保证了教学核心需求,又避免了过度开发带来的资源浪费。这种工程思维使系统关键参数预测准确率达到98.7%,在全国虚拟仿真大赛中获得特等奖。评委评价:“这套系统的可贵之处,在于它懂得在技术精度与教学实用性之间找到平衡。”

(二)模块化架构的演进路径

景格在2005年设计的系统架构展现出前瞻性,这种前瞻性源于对“可持续发展”的追求。接口标准制定了子系统数据交换协议(JG-SIM 2005),定义12类标准接口,涵盖力反馈、数据采集、外部设备联动等关键功能,为后续接入VR设备、实车台架预留了空间。

扩展机制预留20%的性能冗余,支持通过插件模式扩展新车型——2007年丰田卡罗拉的快速适配,正是得益于这种架构设计。兼容设计采用中性文件格式(.jgsim),确保与SolidWorks、MATLAB等第三方软件的数据互通,使仿真系统能融入院校的现有教学生态。这种架构设计,使新增车型开发周期从6个月缩短至8周,为后来的产品快速迭代奠定了基础。

(三)用户协同的创新生态

“研发不能闭门造车,要听一线教师的声音。”朱军老师的这句话成为景格的创新准则。2005年,景格构建起“研发-教学”闭环体系:建立教师需求直报通道,累计收集功能建议712条,其中63%被纳入后续版本——比如“增加故障诊断步骤提示”“支持自定义考核标准”等建议,让产品更贴合教学实际。联合开发成为技术升级的重要路径:与同济大学朱教授、余教授,在发动机热力学模型优化等5个领域开展合作,将高校科研成果转化为教学工具。这种模式带来了显著的市场效应,60%新客户来自老客户推荐,形成了良性发展生态。正如景格CEO在年度总结会上所言:“我们的产品不是研发出来的,是和教师们一起‘打磨’出来的。”

结语:技术向善的永恒之光

当2023年的元宇宙浪潮席卷而来时,回望2005年的景格,更能读懂技术创新的本质。那一年,景格没有追求虚无缥缈的技术噱头,而是扎根职教土壤,在硬件限制下实现技术突围,在专家指导下构建产品体系,在教学实践中验证价值。

工程思维培养的“性能榨取”能力,成为后来开发轻量化混合现实系统的核心优势;对“技术为教育服务”的坚持,使产品始终围绕教学场景优化,避免了“为技术而技术”的陷阱;早期建立的“软件+服务+资源”商业模式,为转型平台化运营积累了宝贵经验。从2005年的CarSim 1.0到如今的智能网联汽车仿真系统,景格的产品一直在迭代,但“技术向善”的理念从未改变。

正如景格科技CTO在20周年庆典上的总结:“2005年我们学会的,不是如何编写更复杂的代码,而是如何让技术真正改变教育。”这段历史证明,技术创新的价值不在于技术本身的先进性,而在于其对应用场景的深刻理解和持续赋能。在职业教育数字化转型的今天,这种将工程智慧与教育本质相结合的理念,依然闪耀着智慧的光芒,指引着技术服务教育的前行方向。