2006年的晨光,轻柔地洒在职业院校实训车间的金属设备上,留下斑驳光影。彼时,国内汽车产业正处于快速发展期,私家车保有量突破2600万辆,汽车维修人才需求激增。然而,传统汽车职教却深陷困局:陈旧的发动机、变速器教具承载着教学重任,耗材消耗如流水般迅猛,一套汽车变速器实物教具采购成本动辄数千数万元,学生反复拆装练习,不到一学期便可能因精密部件磨损而报废;高危操作只能停留在课本文字描述中,学生难以接触真实场景;实训效果全凭教师模糊的评分手册判断,主观性极强。

就在这样的行业背景下,景格科技已在虚拟仿真赛道默默深耕三年,从2003年破解耗材危机的“第一缕微光”,到2006年贯通“教、学、练、考、管”的“全景图景”,用代码与算法在汽车职教土壤中培育出数字化春天,完成了一场意义深远的行业探究和突破之旅。

一、筑基之始:3D模型破局,斩断耗材枷锁

2003年,国内汽车职教领域“耗材危机”成为师生共同的难题。不少院校为节省成本,只能让学生围着教具“看操作”,无法亲自动手实践,“看得见、摸不着”的困境像一道无形的墙,阻碍着学生技能成长。当时3D建模技术尚未普及,汽车部件模型库一片空白,景格科技研发团队怀揣“用数字替代实物”的想法,毅然踏入3D建模的深水区。

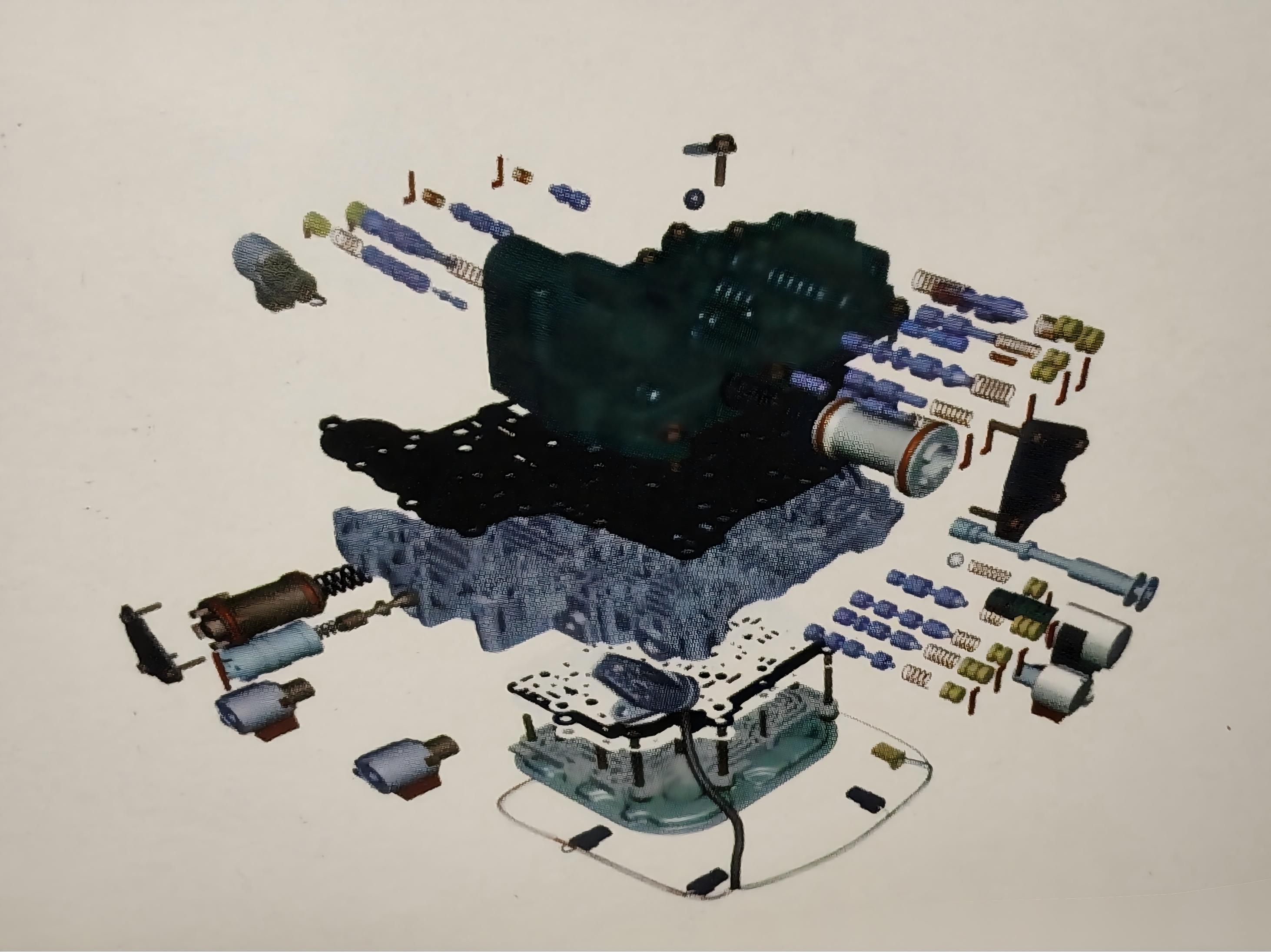

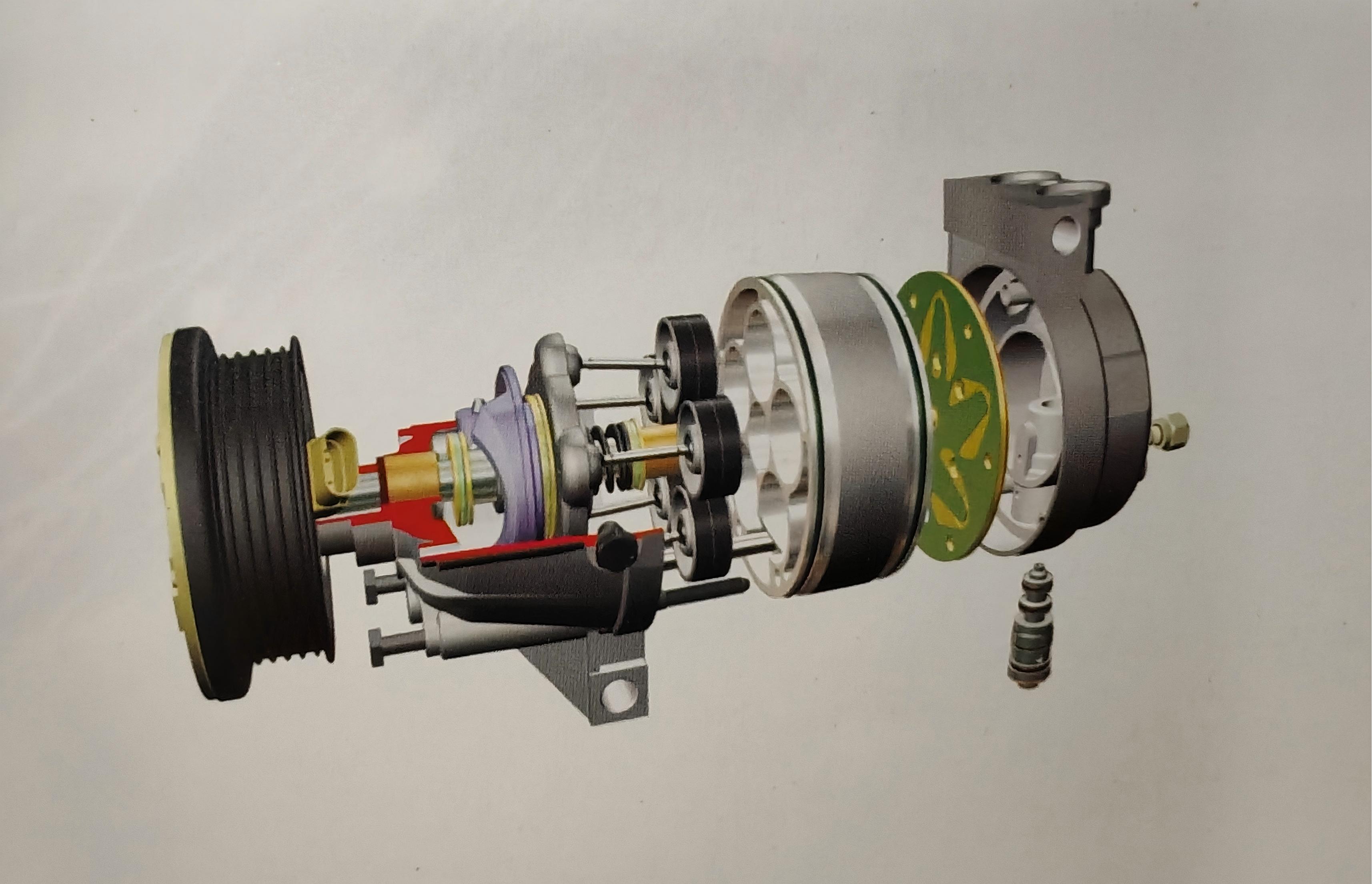

研发人员手持厚厚的《汽车构造图册》,在实训车间里蹲守数月。他们用卡尺精准测量每个齿轮的齿距,误差严格控制在0.1毫米以内;用相机细致拍下每个部件的装配角度,确保虚拟模型与实物完全一致。回到电脑前,再用鼠标一点点勾勒三维轮廓,数千个零部件,每一组装配关系都反复校验,只为让学生在虚拟环境中拆“螺丝”的“手感”与现实操作无缝衔接。

历时半年攻坚,国内首个汽车变速器3D交互模型应运而生。学生坐在电脑前,鼠标轻点就能拆解变速器,从外壳到内部的输入轴、输出轴,从同步器到换挡拨叉,每个部件的结构、运动轨迹清晰可见;拖动鼠标模拟换挡,屏幕上还能同步显示动力传递的动态过程。这一突破,不仅让耗材成本骤降60%,更让学生实现“无限制”拆装练习,无需再担心损坏实物或等待教具分配,成功打开了职教实训数字化的第一扇门。

二、筑基之进:从单点突破到体系构建,筑牢技术信仰

2004年,随着汽车电子技术的逐步应用,发动机爆震这一“隐形杀手”给汽车维修教学带来新挑战。发动机爆震轻则导致动力下降,重则引发缸体开裂,传统实训中,没人敢让学生实操演示,学生只能对着课本上“尖锐异响、剧烈震动”的文字描述,在脑海中“脑补”故障场景。为让“抽象故障”变得“直观可感”,景格科技团队开启“数据攻坚战”。

联合汽车厂商工程师,在试验台上模拟不同工况下的发动机爆震:用传感器采集振动频率,用声级计记录异响分贝,用热电偶测量缸内温度,将海量数据输入算法模型,构建出“爆震预警仿真系统”。学生在电脑上模拟“空燃比失衡”“点火提前角过大”等故障时,系统会立即触发预警:屏幕上发动机模型出现红色震动波纹,耳机里传来尖锐爆震声,同时弹出故障分析图,清晰标注爆震根源、部件危害及解决方案。

在职校的试用课上,有学生兴奋地表示:“以前听老师讲爆震,像听天书;现在在电脑上‘亲手’触发一次,连怎么修都懂了!”这种“做中学”的模式,不仅显著提升教学效果,更让学生对“数字技术能解决实际问题”建立起坚定信仰。

2005年,国内汽车市场呈现德系、日系、美系车型三足鼎立的格局,企业招聘时希望毕业生能“上手就修多品牌车型”,但职业院校实训大多围绕单一品牌展开,学德系车的不懂日系车电路布局,学美系车的不会修欧系车变速箱,“教学”与“就业”存在明显断层。

为打通这一断层,景格团队耗时一年,收集大众、丰田、福特等主流车型的技术资料,从发动机电控系统到底盘悬挂结构,从车身电器到故障码数据库,共整理出1000多个教学模块。每个模块都支持“结构展示-原理仿真-故障诊断-拆装练习”全流程操作,学生可根据未来职业规划自主选择学习内容。与此同时,景格科技还开发了配套教学管理平台。教师通过平台可分配实训任务,如“给丰田设置‘氧传感器故障’,让学生排查”;还能实时查看学生操作数据,若某个学生在故障诊断环节耗时比平均时间多5分钟,便可针对性辅导。这套体系,让数字化实训从“零散的工具”升级为“系统的教学解决方案”。

三、破茧之年:贯通“教、学、练、考、管”,重构职教逻辑

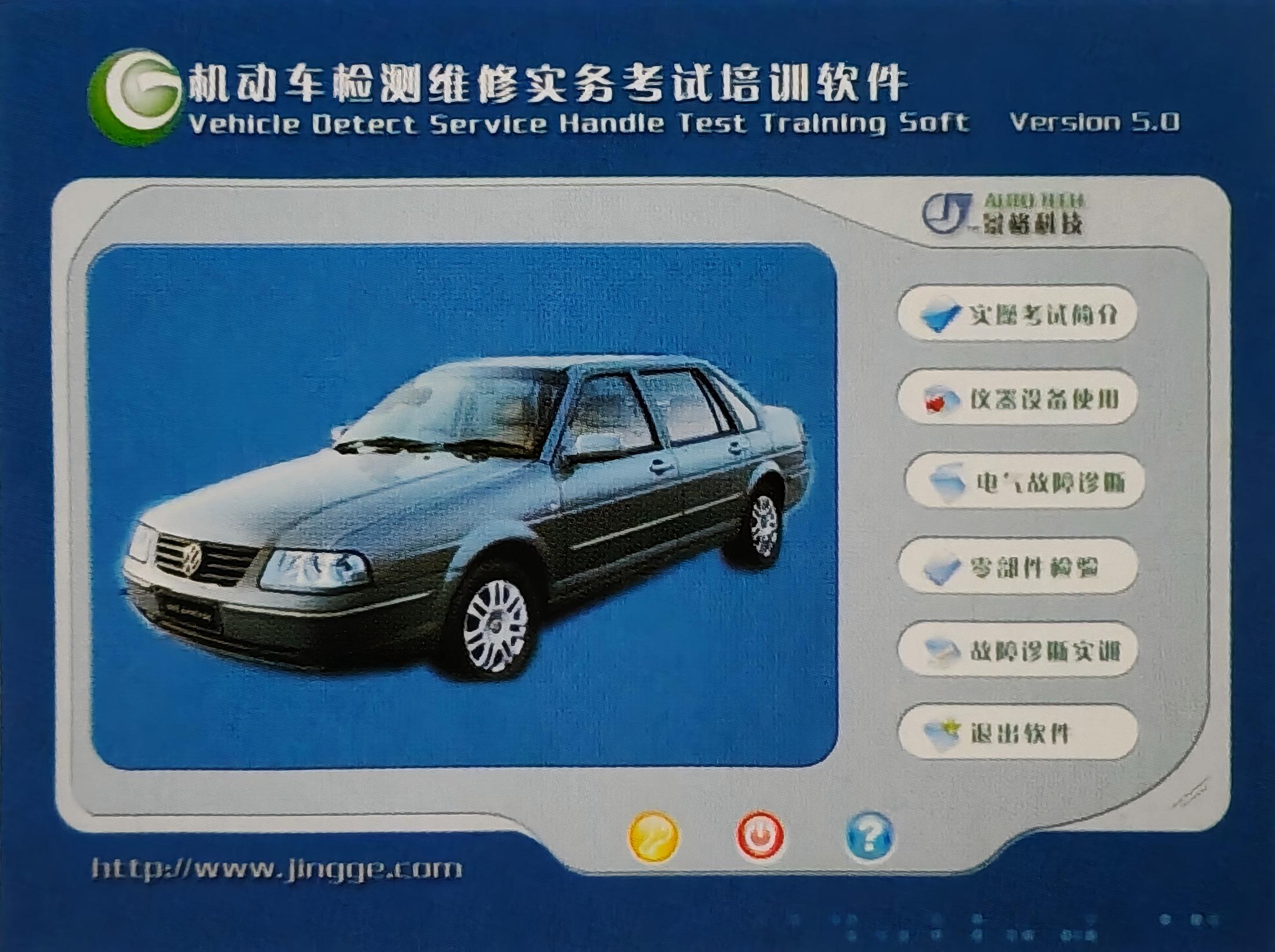

2006年,景格科技的虚拟仿真产品如纽带般,将职业院校“教、学、练、考、管”五个环节紧密串联,彻底重塑了汽车职教课堂形态。

在“教”的环节,分层渲染技术让静态图纸“活”了起来。此前,教师讲解发动机工作原理,只能指着挂图说“活塞向下运动时,进气门打开”,学生听得昏昏欲睡。而借助景格的软件,教师通过分层渲染,先展示发动机整体结构,再“剥掉”外壳露出曲轴、连杆,最后聚焦气门开关动作,配合动画与音效,学生能清晰看到“进气-压缩-做功-排气”四个冲程的完整过程。山东职院一位老教师感慨:“用了这套系统,学生上课再也不打瞌睡,提问人数多了一倍。”

“练”的环节,游戏化方式展现技术解决了传统虚拟仿真“参与感体验感”。当学生在虚拟环境中拆卸M10规格螺丝时,模拟“初始阻力大、拧松后阻力变小”的震动;若安装部件角度不对,手柄会发出“卡顿式震动”提示错误。这种“沉浸式练习”,让学生在虚拟环境中练就的技能可直接应用于现实操作。更重要的是,高压电路维修等高危操作也能“反复练”,学生可在虚拟环境中故意“误碰火线”,学习系统提示的“短路风险”及安全规范,这在现实实训中是绝不敢尝试的。

“考”的环节,智能故障评分系统让考核从“主观跟踪”走向“精准判断”。以往实训考核,全凭教师主观判断,评分误差有时超过10%。景格的软件系统预设考核标准,如排查大众朗逸“ABS故障灯亮”问题,正确步骤为“读取故障码→检查ABS传感器→测量线路电压→更换传感器”。学生操作时,系统实时记录每一步动作,若跳过“读取故障码”直接拆传感器,扣30分;若用错万用表量程测量电压,再扣20分。最终评分误差控制在3%以内,还会生成详细“错题报告”,让学生明确自身不足。

“管”的环节,数据驾驶舱为学校管理提供“智慧眼睛”。学校管理者打开数据驾驶舱,全校实训情况一目了然:“汽车专业1班实训完成率92%,比2班低5%”“‘变速箱拆装’模块学生平均得分78分,比‘发动机故障诊断’低10分”。通过这些数据,管理者能及时发现问题,如1班实训完成率低是否因时间安排不合理,某模块得分低是否需改进教学方法,推动职教管理从“经验驱动”转向“数据驱动”。

四、突围之外:以数字为桥,重塑职教与产业的连接

2006年景格科技的突破,不仅停留在技术层面,更重构了汽车职教的核心逻辑——让数字化技术成为“缩小教育差距、连接教学与产业”的桥梁。

当时,职业教育面临两大难题:一是教育资源不均,偏远地区职校资金有限,无力购买高端实训设备,学生只能“看视频学技能”;二是教学与产业脱节,学校教授的技术可能已被企业淘汰,而企业急需的技能,学校又未涉及。景格的虚拟仿真产品恰好破解了这两大难题:一套软件成本远低于实物教具,偏远地区职校也能负担,有效缩小“教育资源鸿沟”;且景格会根据汽车企业技术更新定期升级软件内容,2006年下半年,车企开始普及“电子节气门”,景格迅速在软件中新增“电子节气门故障诊断”模块,确保学生学到的都是“企业正在用的技术”。

从上海交通职校的课堂革新,到全国100多所职业院校的规模化应用,2006年的景格科技用三年实践证明:真正的技术创新,不是追求“炫酷的功能”,而是让技术“贴着教育的需求走”。用代码为教育赋能,用数字为技能搭桥,景格科技在2006年种下的“数字化种子”,如今已在职业教育土壤中长成参天大树,那场17年前的汽车职教数字化探索突破,不仅改变了景格科技的命运,更为中国汽车职业教育现代化点亮了引路明灯。