当2009年厦门工商职业技术学校虚拟仿真实训中心的教学声仍在耳畔,景格科技研发团队已开启新的探索——自2003年起,七年深耕虚拟仿真与实训场景,积累的几十万组实车数据、1200个零部件模型,让他们明晰:职教数字化需从“工具供给”、“场景构建”向“资源生态”跃迁,让教学素材成体系、标准可量化、产业需求融人才培养。

2010年,中国汽车产业站在“规模扩张”向“质量升级”拐点:私家车保有量破6000万辆,新能源汽车试点启动,汽车电子技术迭代加速。但职业教育深陷囧境:实训项目滞后,企业急需的“CAN总线故障诊断”等技能无对应资源;院校课程体系不同步,学生技能认证难互通;教师备课需拼凑分散素材,效率低下。

在此背景下,景格以七年积淀为基,启动“数字化教学资源库”建设,同步开发“云立方”平台,联合行业、企业、职教、教育四方专家开展两年协同研发,经五年迭代,于2014年斩获交通行业特等奖与教育部教学成果二等奖。2010年的探索,是景格从“场景服务商”到“生态构建者”的关键一跃,为汽车职教数字化立起标准范式。

一、七年筑基:技术与认知的双重积淀

2010年的探索绝非偶然,而是2003-2009年技术与认知的厚积薄发,景格已储备三大核心支撑。

(一)数据资产:资源库的核心内核

自2003年首个变速器3D模型起,景格累计沉淀覆盖3大车系35款车的资产:

- 实车技术数据:几十万组实车参数(含发动机转速、油压等128项),213类故障“现象-原因-解决方案”图谱(如大众DSG变速箱17种故障排查路径),为实训提供产业真实依据;

- 三维模型资产:1200个高精度零部件3D模型(误差≤0.1mm),主流车型实现“模块化拆解”,按需加载细节,支撑资源可视化;

- 教学行为数据:2006-2009年全国150所院校1.5万条教学记录,明确“电控燃油喷射原理理解率65%”“ABS故障诊断正确率不足70%”等痛点,为资源设计定方向。

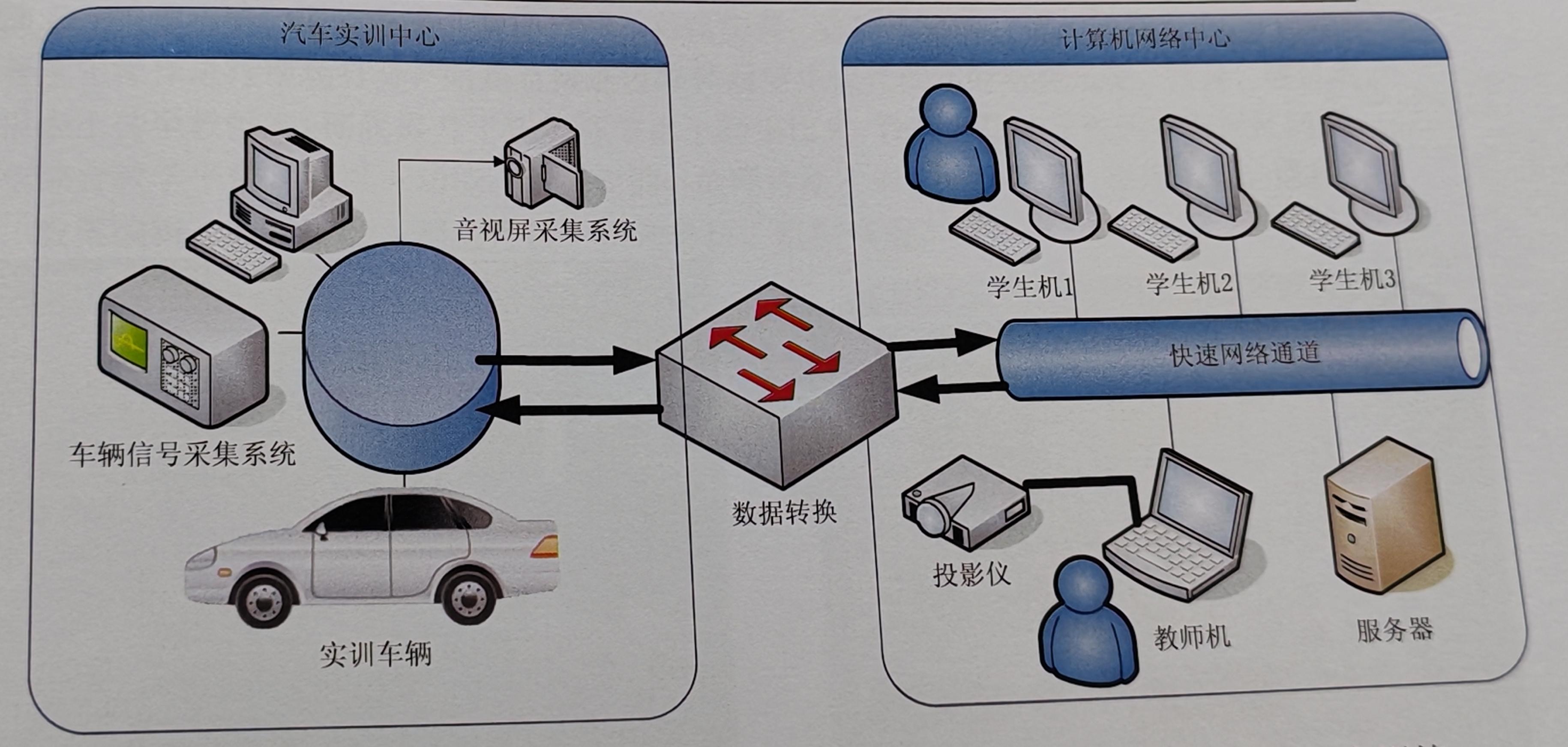

(二)技术架构:“云立方”的骨架基础

七年迭代形成可复用架构:

- 云协同技术:2008年“云-边-端”架构升级为“云立方”IaaS层,支持用户并发接入,实车数据上传延迟≤50ms,虚拟资源下载速度较2008年提升300%;

- 虚实联动协议:2007年JG-LXR 2007协议优化为JG-Resource 2010,实现资源库与实车台架毫秒级联动,虚拟设故、实车同步响应;

- 个性化引擎:2008年教师编辑器、学生成长档案逻辑升级为PaaS层,支持教师自定义资源、学生个性化学习路径。

(三)教育认知:资源生态的灵魂

七年扎根职教一线,景格形成教育需求导向认知:

- 把握“能力本位”:通过与十几所中国头部汽车职院合作,明确资源需聚焦“故障诊断”“规范操作”等岗位核心能力;

- 洞悉“产教脱节”:与大众、宝马合作发现,2009年企业普及的“电子节气门技术”仅30%职校开设课程,需建立产业技术同步机制;

- 明晰“资源复用”:传统资源更新慢、复用难,教师40%时间用于重做课件,故确立“一次开发、多校复用、动态更新”理念。

二、痛点锚定:职教数字化的三大核心问题

2010年初,景格联合16所院校、7家车企、3家职教机构调研3个月,提炼出三大痛点:

(一)资源碎片化:效率低下的“信息孤岛”

85%教师面临资源困境:

- 内容分散:课件、仿真模块、故障案例散于U盘、内网、第三方平台,备一堂课需2-3小时整合;

- 格式不兼容:3D模型(.obj/.max)、视频(.mp4/.avi)格式各异,老旧机房无法打开高版本文件;

- 质量参差:部分仿真模块误差超5%,故障案例停留在化油器时代,与产业脱节。

(二)标准不统一:人才培养的“无序困境”

- 课程标准不一:不同院校“汽车故障诊断”课程侧重差异大,学生转学需重构知识体系;

- 实训评价主观:“螺栓拧紧是否合格”凭手感打分,评分误差率达15%,难反映真实技能;

- 认证衔接不畅:院校“汽车维修工中级证”仅相当于企业1年经验,学生入职需重训。

(三)产业脱节:供需错配的“时光沟壑”

2010年汽车人才缺口120万,核心因“教用分离”:

- 技术滞后:教学内容平均滞后产业3-5年,新能源试点启动仅5%职校开“动力电池维护”课;

- 场景虚假:实训多为“单一故障+稳定环境”,企业实际常遇“复合型故障+复杂环境”,学生上岗“会理论不会实操”;

- 工艺脱节:企业用“标准化流程”(如大众VAS诊断规范),院校仍靠“经验操作”,学生入职需学新工艺。

三、产品架构:“云立方”与资源库的双轮驱动

针对痛点,景格确立“平台+资源”战略,“云立方”为载体、资源库为内核,形成生态体系。

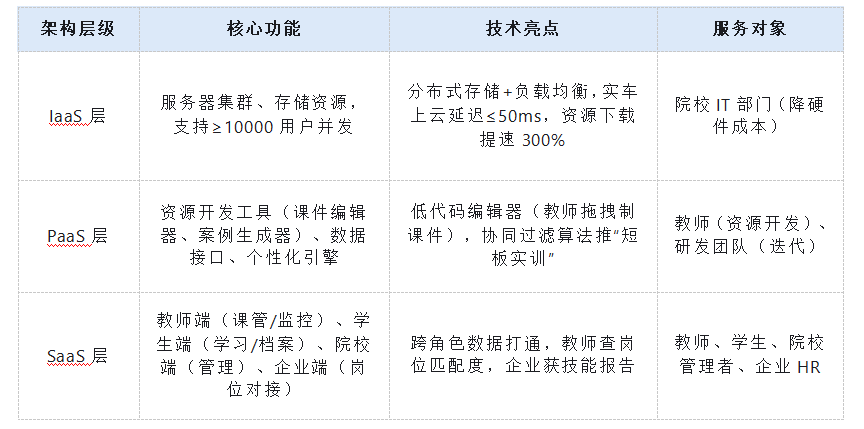

(一)景格职教“云立方”平台:三层架构设计

采用“分层解耦”(IaaS-PaaS-SaaS),兼顾当前需求与未来扩展:

(二)数字化教学资源库:三大核心模块

围绕“人才培养全流程”,构建“课程-标准-实训”体系:

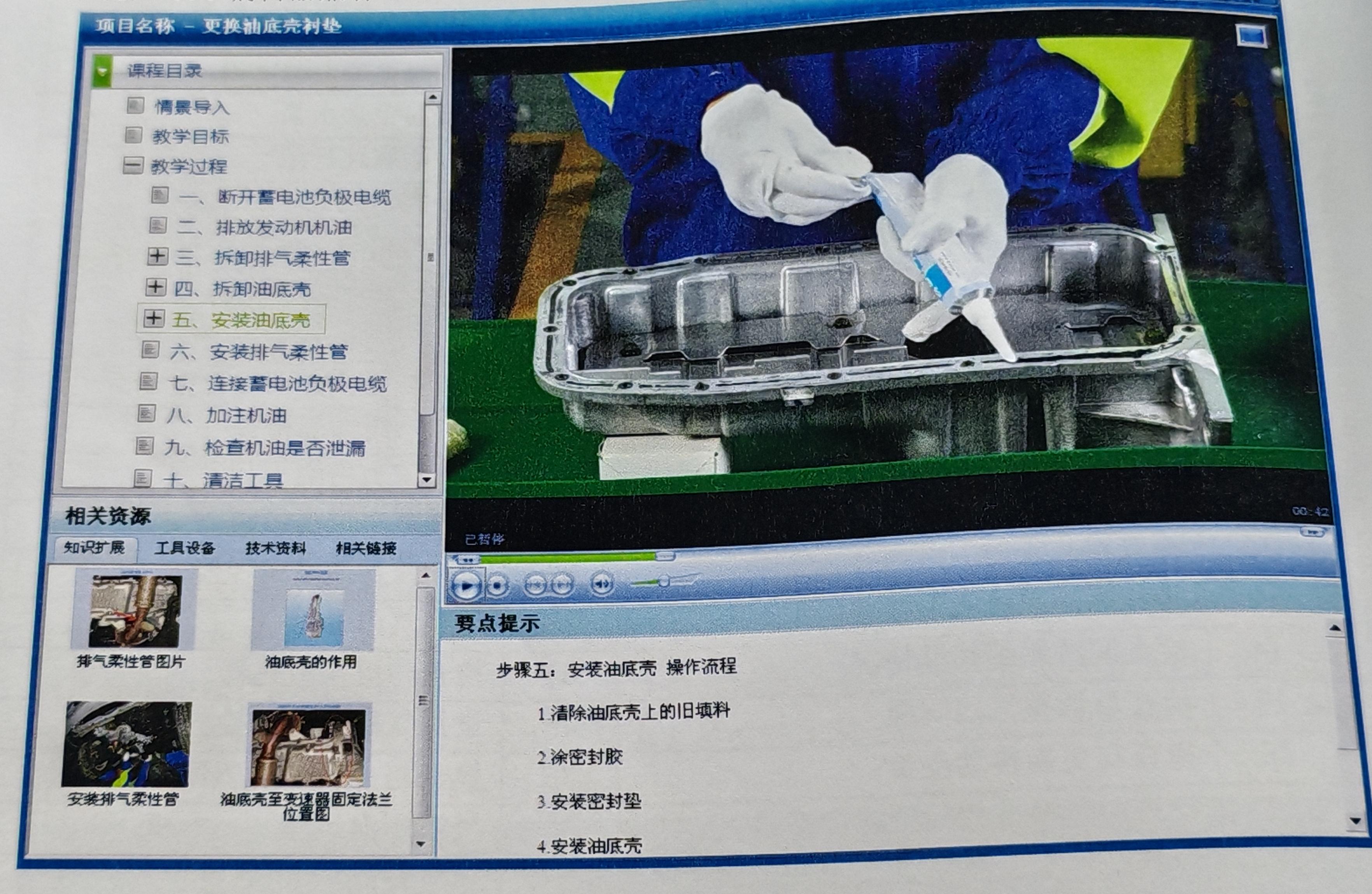

1. 课程资源模块:理实融合的素材库

- 理论资源:100+门标准化课件(PPT/微课)、300+本数字化教材,前沿课程由企业专家录制(如大众工程师讲“CAN总线”),5-8分钟/节适配注意力周期;

- 虚拟资源:150+个高精度仿真模块,“新能源电池维护”用多物理场耦合算法(误差≤3%),模拟高危场景;

- 实车资源:80+个4K操作视频(如卡罗拉氧传感器更换12步),支持慢放、标注、跳转,方便反复学习。

2. 教学标准模块:产教衔接的规范体系

- 岗位能力标准:拆解10个核心岗位500+项能力,标注产业要求(如“螺栓力矩控制±2N·m”);

- 课程标准:转化能力为课程目标,明确“理论:虚拟:实车=3:4:3”课时比,避免理实失衡;

- 评价标准:开发“技能评价算法”,如“变速箱拆装”按“步骤(30分)+力矩(40分)+时长(30分)”自动评分,误差≤3%,生成“短板报告”。

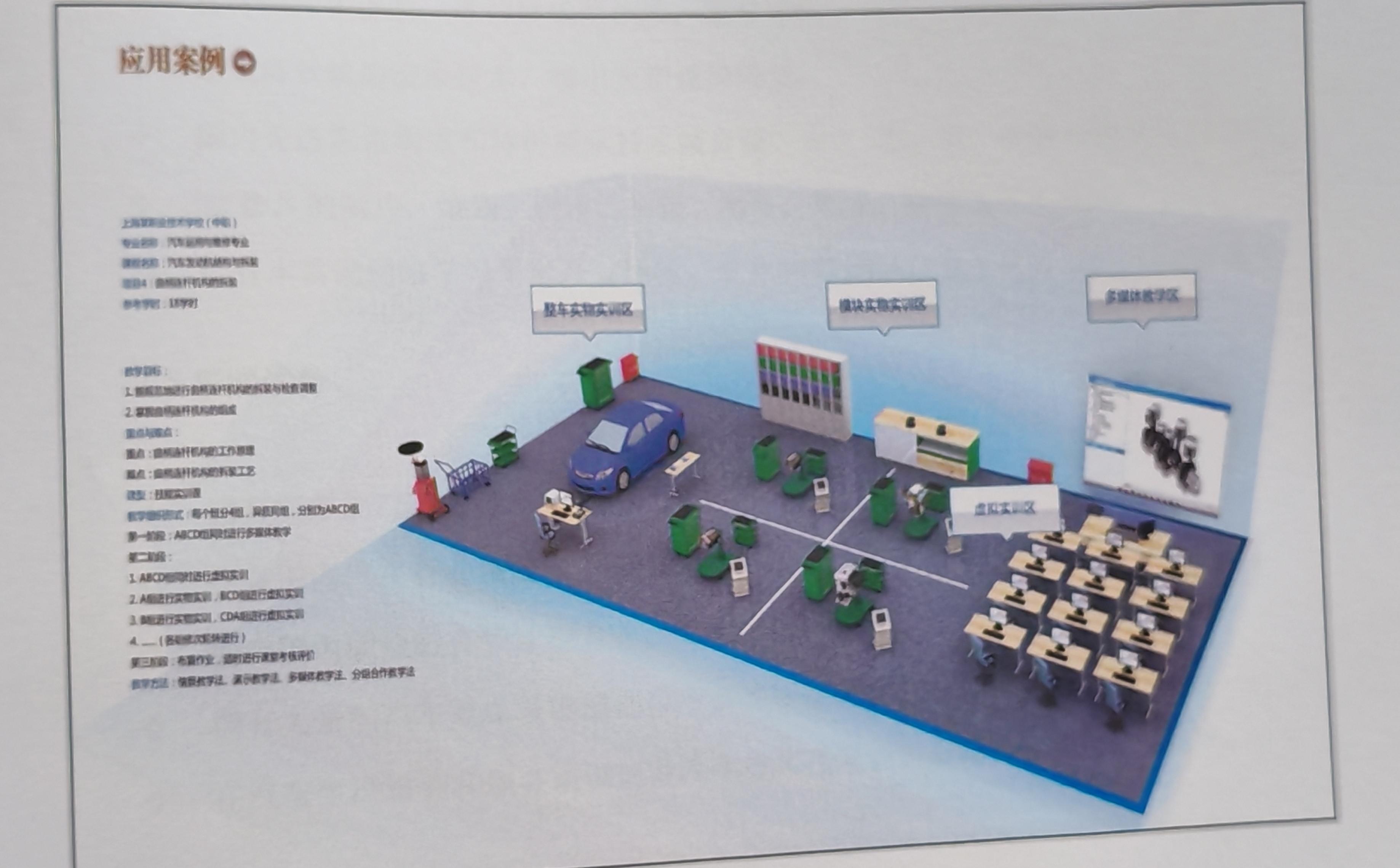

3. 实训项目模块:贴近产业的实战载体

- 基础项目:中职“机油更换”“胎压检测”,分“虚拟练习(正确率≥90%)-实车验证”;

- 综合项目:高职“综合故障诊断”(如“怠速不稳+ABS故障”),团队分工培养工程思维;

- 定制项目:与大众、宝马合作开发“企业工单式项目”(如宝马B48发动机维护),达标获企业认证,入职免训。

四、协同研发:四方专家的两年攻坚

2010年3月,景格组建“20研发+30专家”团队(5行业、10企业、8职教、7教育),建立“月度迭代、季度验证、年度优化”机制,两年完成核心开发。

(一)专家分工:各司其职闭环

- 行业专家(如汽车工程学会维修行业研究员):把握技术趋势,推动新增“混合动力仿真”模块;

- 企业专家(如大众技术总监):提供故障案例与工艺,将“VAS规范”转化为实训指南;

- 职教专家(如交通职院教授):融入项目化教学,拆解“故障诊断”为12个任务;

- 教育专家(如上海教科院研究员):设计过程性评价,开发“技能成长档案”记录全流程数据。

(二)研发机制:月度迭代提效

- 第1周:收集试点院校(10所)需求(如“课件需批注功能”“仿真加载慢”);

- 第2-3周:开发优化(如优化模型加载算法,时间从15秒缩至3秒),双维度测试(技术+教学);

- 第4周:部署验证,收集反馈(如“需多人协同批注”),闭环迭代。

(三)关键突破:破解技术瓶颈

- 资源标准化:制定JG-Metadata 2011元数据标准,统一资源编码,复用率提至85%;

- 虚实联动:优化协议实现≤30ms同步,虚拟设故、实车即时响应;

- 个性化推荐:基于1.5万条数据训练模型,推送短板资源,实训达标率提25%。

五、技术深化:从资源整合到能力赋能

2010年研发聚焦工艺改进,让产品从“工具”升级为“能力载体”。

(一)数据处理工艺:从存储到应用

- 清洗:“规则引擎+人工审核”剔除异常数据,补充缺失参数,准确率≥99%;

- 标准化:建立“汽车数据字典”,统一参数单位与精度(如转速rpm保留1位小数);

- 应用:开发分析模块,教师查“薄弱知识点”,院校优化课程设置。

(二)交互设计工艺:从单一到沉浸

- 虚拟仿真:“触觉反馈+声效”,螺栓拧紧震动随力矩变化,手感与实车误差≤0.8mm;

- 课程资源:交互式微课(如点击“CAN节点”看功能),学习效率提40%;

- 移动交互:支持移动端接入,学生课后复习,数据跨端同步。

(三)产业对接工艺:从滞后到同步

- 调研机制:每季度走访车企,2010下半年更新“充电桩技术”资源;

- 驻场机制:企业专家月驻1周,参与项目设计(如宝马工程师优化B48模块);

- 对接机制:建50+企业岗位库,资源同步企业需求(如新增“新能源诊断仪操作”)。

六、长期主义:五年迭代与双奖加冕

2010-2014年,景格收集150所院校5000+条反馈,12次重大更新,终获认可。

(一)五年迭代:持续优化

- 2011年:新增“新能源资源专区”,对接国家战略;

- 2012年:优化协同教学,支持多校联合开发课程;

- 2013年:打通国家职业认证标准;

- 2014年:升级大数据分析,预测学生岗位适配度。

(二)双奖认可:行业标杆

- 交通行业特等奖:评审称其“首实现资源‘标准化、体系化、产业化’,技术国内领先”;

- 教育部教学成果二等奖:因“提效60%、实训达标率升35%”,成全国参考案例。

(三)应用价值:多方赋能

- 教育:教师备课时间缩至1.5小时/课时,学生达标率95%,就业率93%(高行业20%);

- 产业:企业技师培训周期缩至1个月,成本降50%,毕业生上手时间缩至1个月;

- 社会:偏远院校(如云南贵州职院)获优质资源,“汽车电子”理解率从55%升88%。

七、结语:生态构建与初心延续

2010年,景格以七年积淀启幕资源库与“云立方”建设,实现从“场景”到“生态”的跃迁,为职教数字化立标。

回望2003-2010:2003年破耗材困局,2004年攻整车仿真,2005年建三大车系,2006年教学练考管,2007年融理虚实,2008年搭云平台,2009年造实训中心,2010年筑资源生态。每步皆扎根需求,承载“技术向善”。

2010年的意义,在于证明职教数字化需“以教育为核、产业为向、长期为基”。这颗“生态种子”,日后长成覆盖3500所院校、服务东盟的参天大树,持续以技术缩小教育差距,照亮职教与产业协同之路。